ネット上であのブランドの釣竿はどこそこで作っている的なOEM生産の話題。

今回はそのOEM生産について釣竿設計士から見た時のお話です。

過去の記事の中でもこの事については説明しております。

まだの方はこちらから↓

釣竿設計士の苦悩①

OEM生産って

OEM生産とはoriginal equipment manufacturerの頭文字3つを取った略語です。

依頼者が依頼者のブランドとして製品を作る事、あるいは製品を作る会社の事を言います。

釣竿のOEM生産①

ご存知の方もいっらしゃると思いますが、釣竿は製造出来る会社が限られています。

ブランクを作るという工程で特別な設備や技術が必要になってくる為で、つまり簡単に作る事が出来ないからです。

そのブランクを作る事が出来る会社が、よく言う「窯アリ」のブランクメーカーという事になります。

窯というのはブランクを焼く(熱する)炉の事を意味すると思うのですが、ブランクメーカー自ら「窯」という単語を使う事はあまりないように思います。

釣竿のOEM生産②

釣竿のOEM生産①で説明した「窯アリ」の会社の他に組み立てだけを行う会社があります。

どのくらいの数があるのかは把握しておりませんが、ブランクの製造以外のハンドル部分の組み立てからガイドの糸巻きまで請けもつ会社から、ガイドの糸巻きとコーティングだけを行う会社まで色々あるようです。

今回は「釣竿のoem生産①」の場合、つまり釣竿設計士から見た話になります。

設計士の役割

釣竿の製造を依頼してくる人には必ず要望があります。

河川でシーバスを釣る為、岸からGTを釣る為、競技会で遠くに飛ばす為、等々様々な要望がありますが、

その要望をカタチにしていくのが設計士の仕事です。

まずは理解する

どんな釣竿を望んでいるのかは話を聞かないと分かりません。

他社ブランド製品ですので他社ブランドの担当者が決めたコンセプトに沿って設計します。

設計していくのにもっとも大事な事は、コンセプトを理解するという事につきます。

要望を自分の中で数値化できれば良いのですから、その釣りに精通する必要はないとも言えます。

私には未だに考えられないのですが、釣りをしない釣竿設計士がいるのはこの為です。

要望を聞く際、基本的には素材や製法等の話はこちらからはしません。

何故か?そこに引っ張られるからです。

例えば「#2の素材には40tカーボンを使って下さい」と要望されると、意図が分からないまま素材が決定する事になってしまいます。

過去に素材のことについてお話してきましたが、t数だけでは何も判断できないのが実情なのです。

その時の話はこちらから↓

t数至上主義に物申す

この時の「#2の素材には40tカーボンを使って下さい」には色々な意味が含まれていると思いますが、

その意味を汲み取って、果たして40tが適材なのかを判断しなければいけません。

だから要望や希望のひとつひとつの意味や意図を理解していった上で設計していく必要があるのです。

コンセプトを図面にする

コンセプトを図面にすると言っても、簡単な事ではありません。

依頼者、他社ブランドの多くがプロ釣師や釣名人をテスターやモニターとして契約しているようなメーカーや会社でした。

その方々の要望や希望の多くは同じ釣り人として理解する事は難しくはありませんでしたが、それを設計するとなると話は変わってきます。

当然、釣竿の設計に関してはプロではないので、感覚的な要望を言ってきます。

その感覚的な事を理解し、図面にしていくのが私の仕事でした。

感覚的な事とは

もう少し硬く、もう少し張りを、もう少し粘りを、みたいな事です。

もう少し硬くするのにどうしたら良いのか

もう少し張りをだすにはどうしてら良いのか

もう少し粘りをだすにはどうしたら良いのか

硬くするには、素材の巻きつけ回数を増やす。

張りを出すには、素材を高弾性に変える。

粘りを出すには、素材を低弾性に変える。

一般的にはこういう答えを想像すると思いますが、実際はそんなに上手くはいきません。

その理由をの次項で説明します。

答えは無限にある

硬くするのに素材の巻きつけ回数を増やすと当然強くなりますが、重くなります。

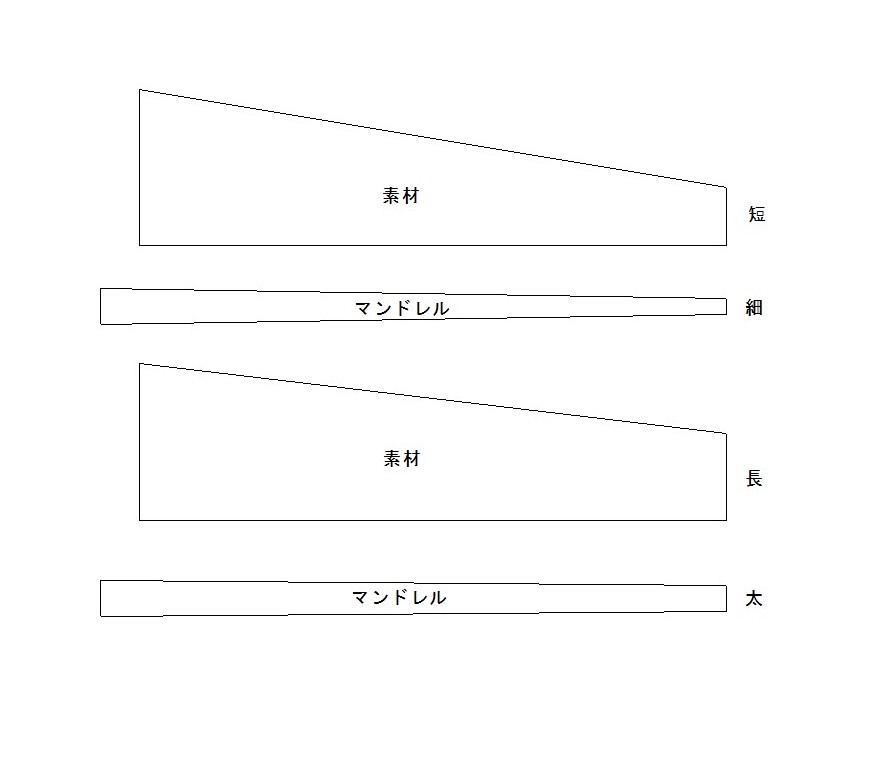

この時に巻きつけ回数を変えずにマンドレルの設計を見直し少し太いものに変更すれば巻きつけ回数は変えずに硬くすることができます。

マンドレルが太くなった分使う素材の量は増えますが、巻きつけ回数は変わっていないため重さはさほど変わりません。

また、素材の厚みを見直したうえで巻きつけ回数を変えるという方法もあります。

例えば仮に直径1mmのマンドレルに厚さ0.1mmの素材を3回転させるとき必要な素材の幅は12mmになりその外経は1.6mmになります。

このまま1回転巻き付け回数を増やすと、4回転で素材の幅は18mmになり外経は1.8mmになります

これが1段階硬くするという事と勘違いされがちですが、素材の厚みを0.05mmに薄くしたうえで7回転させると素材幅は30mmになり、外経は1.7mmになります。

3回転と4回転の間に素材を変えて「間をとる」という事も考えなければなりません。

この場合、同マンドレルで3種類の硬さのブランクを作ることが出来ます。

これは硬さの調整のほんの一例であってここでは説明しきれない事はたくさんあります。前にお話したカーボン素材の角度もそうです。

4軸模様だけで判断できない素材の繊維角度

つまり答えは一つじゃないし単純な事ではありません。

決して一筋縄ではいかない依頼者、すなわち釣り人とのやり取りの中で、要望に対sして自分なりに答えを導き出していく事がこの仕事の醍醐味であったのも事実です。

OEMと自社生産の釣竿を比べる①

決定的に違うのは開発スピードの違いです。

自社製品の場合ブランクだけを見て合否を決める事が出来るのあれば、設計し直した当日か次の日には新しいブランクが出来上がります。

OEMだとブランクが出来上がっても合否までの時間が当然かかってきます。

ブランクだけで判断しない、出来ない場合は完成品にする必要がありますから、時間も余分にかかってきます。

また、価格面ではOEM製品の方が高価なイメージですが、それも一概には言えません。

依頼者側の利益率の問題で、仮に全く同じ釣竿を作った場合、OEM製品の方が高価になるとは思いますが。

OEMと自社生産の釣竿を比べる②

OEMとしてお話してきましたが、正直、自社製品でもほとんど同じ手順で設計していきます。

自社製品であっても、自分一人ですべて決められるわけではないので、様々な手順や方法によって決められたコンセプトを理解する必要があるからです。

つまり依頼者が他社の人か、私を含む自社の人かだけの違いで、コンセプトを理解し図面にしていく事に大きな違いはありません。

まとめ

OEM生産はボッタクリで自社生産の方が高性能に決まっている的な風潮って少なからずあると思うんです。

しかし、これまでに説明してきたようにコンセプトや求めるものが違う釣竿同士を比べて優劣を付けるという事自体が少々乱暴じゃないかなと。

つまりOEM生産だから自社生産だからという事は一旦置いといて、本当に自分が必要とする自分に合う釣竿、ロッド選びをしてもらえたら良いなと。

そう思います。